製造業の現場で、製品の材料ではないけれど日々の運営に欠かせない事務用品や消耗品、いわゆる間接材の管理に頭を悩ませている方は多いのではないでしょうか。

一件ずつの金額が小さいために見過ごされがちですが、実はここには大きなコスト削減のチャンスが眠っています。

間接材の購買における効率化を進めることは、単なる経費の節約だけでなく、現場の煩雑な事務作業を減らし、本来のモノづくりに集中できる環境を整えることにも繋がります。

この記事では、製造業で実際に成果を出している事例を参考にしながら、MRO材の調達をどう最適化していくべきかを詳しく紐解いていきます。購買システムの導入や野良購買の対策など、明日からでも意識できるポイントをまとめたので、ぜひ最後までチェックしてみてくださいね。

- 製造業における間接材管理の課題と放置のリスク

- 実際の事例から学ぶ劇的なコスト削減と工数短縮

- 失敗しないための購買システム選定と運用のコツ

- 現場の負担を減らして生産性を高めるための具体策

間接材の購買を効率化した製造業の事例と共通の課題

まずは、多くの製造現場が抱えている「見えないコスト」の正体について整理していきましょう。なぜ間接材の管理がこれほどまでに難しいのか、その構造的な理由を知ることが改善の第一歩になりますよ。

製造現場におけるMRO材管理の現状とデジタル化の壁

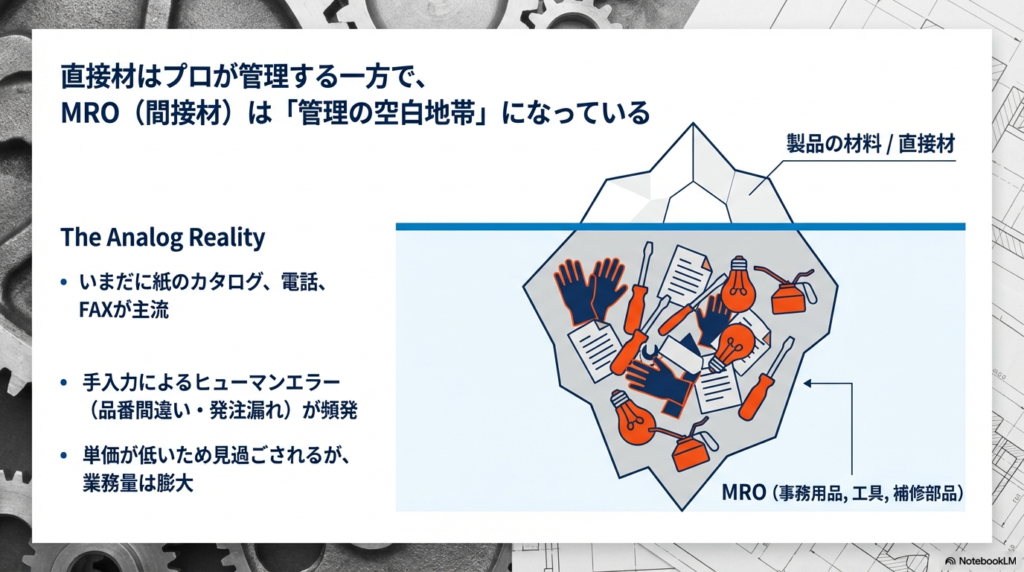

日本の製造業って、製品の材料となる直接材の管理は本当にプロフェッショナルですよね。でも一方で、事務用品や工具、補修部品といった「MRO(Maintenance, Repair, and Operations)」と呼ばれる間接材はどうでしょうか。実はここ、長らく「管理の空白地帯」になっていたケースが多いんです。

現場では多種多様な品目が必要になるため、どうしても「誰が、いつ、どこで、いくらで買ったか」を把握しきれなくなります。これがデジタル化を阻む大きな壁になっているんですね。

紙のカタログをめくって、電話やFAXで発注し、届いた納品書をシステムに手入力する。こうしたアナログな作業が、今の時代でも当たり前のように残っているのが製造現場のリアルかなと思います。

アナログな発注作業は、単に時間がかかるだけでなく、品番の書き間違いや発注漏れといったヒューマンエラーの原因にもなります。気づかないうちに、モノの価格以上の人件費をドブに捨てているかもしれません。

野良購買を防止しガバナンスを強化する仕組みとルール

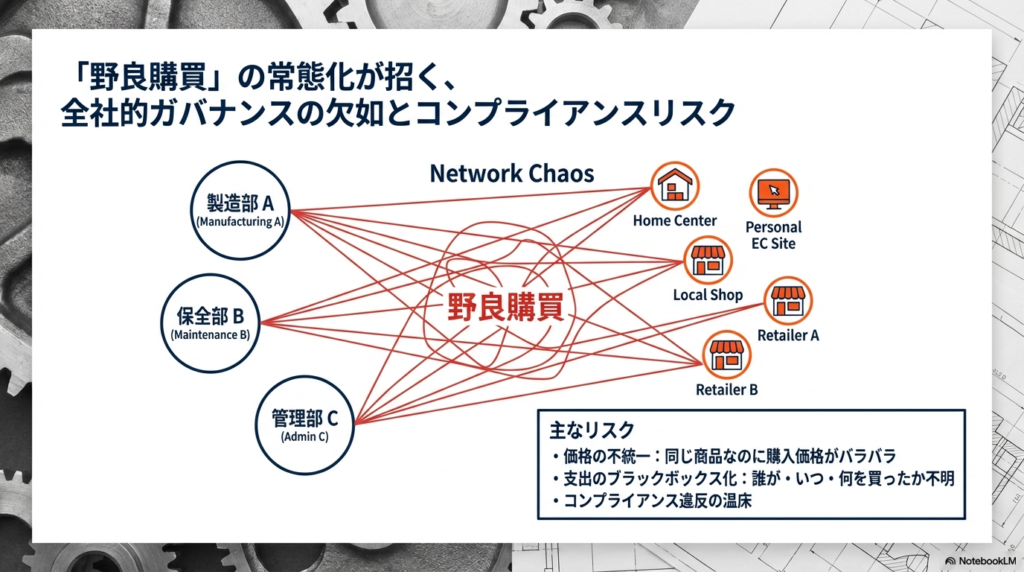

現場の担当者が「急ぎだから」といって、近くのホームセンターや個人のECサイトで購入してしまう、いわゆる「野良購買」が常態化していませんか? これ、実は経営的にはかなり怖いことなんです。全社的な支出が見えなくなるだけでなく、コンプライアンス上のリスクも高まってしまいます。

私が見てきた中でも、野良購買が多い組織では「同じものが部署ごとに違う価格で買われている」なんて不合理がよく起きています。まずは、全社で統一されたルールを作り、ガバナンスを効かせることが大切ですね。でも、ただ禁止するだけでは現場は動きません。

「システムを通したほうが楽だし、早い」と思ってもらえるような仕組み作りがセットで必要になるかなと感じています。

事務コスト削減を実現する間接材管理システムのメリット

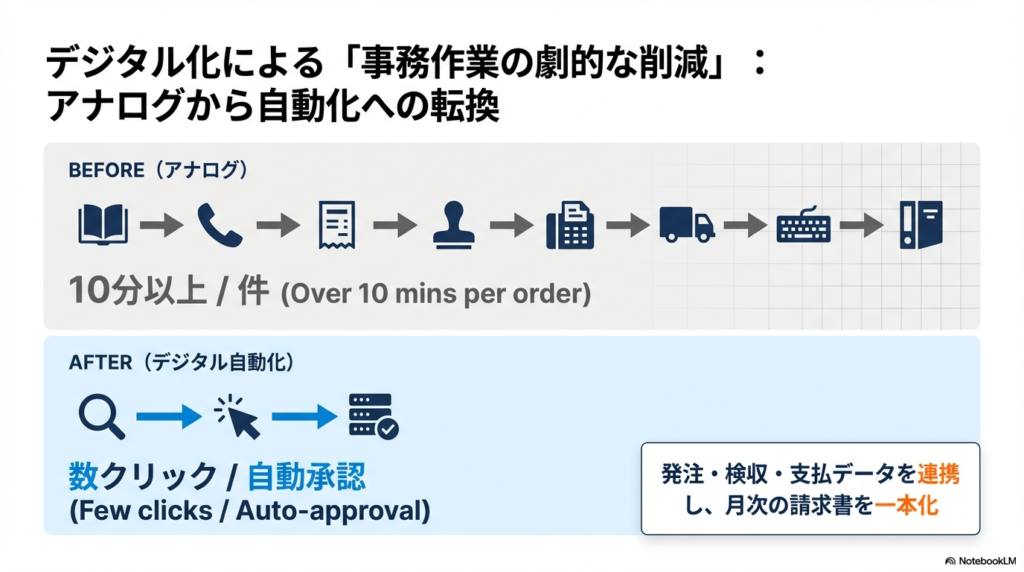

間接材の管理システムを導入する最大のメリットは、何といっても「事務作業の劇的な削減」です。これまで一件の発注に10分以上かけていたものが、数クリックで終わるようになれば、その差は膨大ですよね。

ある事例では、発注工数が約70%も削減されたというデータもあります(※こうした削減率は、サービス提供者の公開値や特定条件下の算出結果であることが多く、対象範囲・業務定義・導入前のプロセスによって変動します)。

さらに、請求処理もスマートになります。バラバラに届く請求書を一枚に集約できれば、経理部門の負担もぐっと軽くなります。

事務的なコストは「目に見えないコスト」ですが、積み重なると年間で数百万円、数千万円規模のインパクトになることもあるので、決して無視はできません。

事務コスト削減のポイントは「自動化」です。発注から検収、支払いまでをデータで繋ぐことで、手入力の隙をなくしていくのが理想的な形ですね。

支出の可視化から始める戦略的なプロセス改善の第一歩

効率化を進めるなら、まずは現状を「知る」ことから始めましょう。どこに、いくら使っているのかを可視化する「支出分析」ですね。会計データや領収書を洗い出してみると、「実はこの業者に年間でこんなに払っていたのか!」という驚きの発見があるはずです。

データの分析軸としては、以下の3つを意識すると良いですよ。

- サプライヤー軸:取引先が乱立していないか

- 品目軸:同じようなものをバラバラに買っていないか

- プロセス軸:一件の発注にどれだけの手間がかかっているか

これらの事実を突き止めることで、どこを優先的に改善すべきかが明確になります。感覚ではなく、データに基づいて戦略を立てるのが成功のコツかなと思います。

在庫管理の適正化により現場の資産効率を最大化する

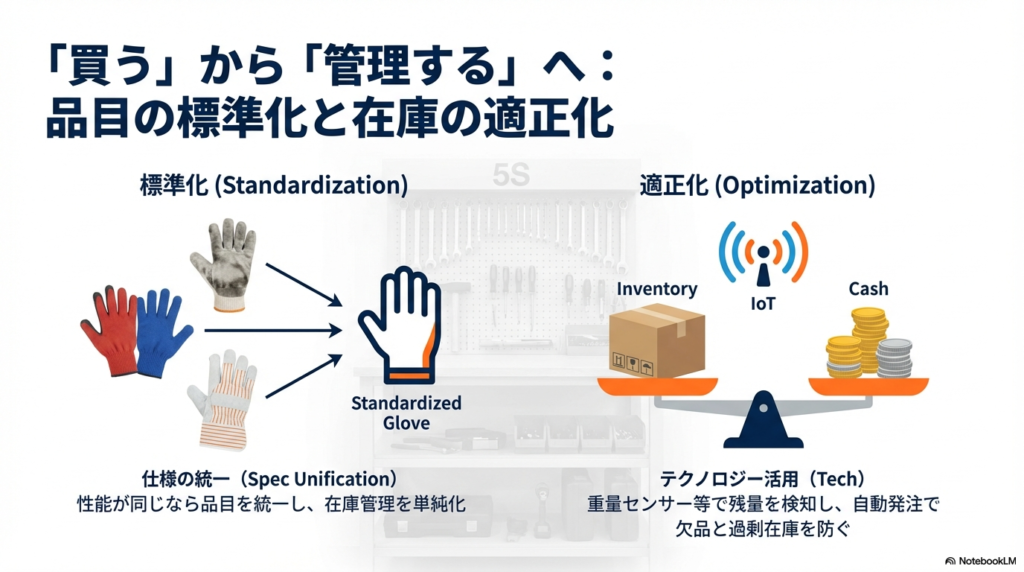

製造現場で一番怖いのは「在庫切れによるライン停止」ですよね。だからこそ、現場ではどうしても必要以上の予備を抱えがちです。でも、その過剰在庫が倉庫を圧迫し、キャッシュフローを悪化させているのも事実。間接材は単価が低いとはいえ、塵も積もれば山となります。

システムを使って適正な在庫量を把握できるようになれば、不要な発注を抑え、資産効率を高めることができます。

最近では、重量センサー等を活用して残量の変化を検知し、一定条件で発注作業を支援・自動化するような仕組みを取り入れている現場もあります(※運用形態や対象品目は企業・工場によって異なります)。テクノロジーを味方につけて、棚卸しの苦労をゼロにする。そんな未来も、もうすぐそこまで来ているのかもしれません。

間接材の購買効率化事例を製造業で導入する成功の戦略

ここからは、具体的な成功事例やシステム選定のポイントについて深掘りしていきましょう。他社がどうやって壁を乗り越えたのかを知ることで、自社への導入イメージがより具体的になるはずですよ。

システム導入で発注工数を劇的に短縮した企業の成功事例

実際に大きな成果を上げた事例をいくつかご紹介しますね。

例えば、公開されている事例の一つでは、従業員3,000〜4,000名規模の企業において、システム導入によって発注時間を1件あたり19分から6分にまで短縮したケースが紹介されています(※公開事例としては小田急電鉄のケースが知られており、数値はその紹介内容に基づくもので、業種や業務範囲・導入条件により再現性は変わります)。

紙カタログやFAXに頼っていたアナログ環境を、電子カタログとシステム連携に変えただけで、これだけのインパクトが出たんです。

また、製造業の中には、サプライヤーとの連携をシステム上で大規模に進めることで、会計処理までの時間や工数を大幅にカットしたという事例紹介も見られます。

従来のように「請求書を待ってから払う」のではなく、発注・検収などの確定データに基づいて支払処理を進める運用(いわゆる請求・突合の手間を減らす運用設計)に変えたのが成功の決め手だった、という説明がなされることもあります(※ここでの削減幅やサプライヤー数は事例ごとに条件が異なるため、具体的な数値を用いる場合は必ず一次情報を確認してください)。

大企業だけでなく、小規模な現場でも効果は絶大です。ある工場ではサプライヤーを一本化し、月間20枚以上あった請求書を1枚に集約したことで、事務負担が大幅に軽減された事例もあります。

サプライヤー集約と品目の標準化による単価削減の効果

効率化のもう一つの目玉が「単価削減」です。バラバラだった取引先を集約してボリュームディスカウントを引き出すことで、一般的には間接材支出の5〜15%程度の削減が見込めると言われています(※あくまで目安であり、カテゴリ構成、既存契約の状況、統制レベル、購買ボリュームの偏りなどによって大きく上下します)。

数億円規模の支出がある企業なら、これだけで数千万円が利益に直結する計算ですね。

さらに「品目の標準化」も重要です。現場ごとにこだわりがある軍手や作業着などを、「性能が同じならこれに統一しよう」とルール化することで、管理がぐっと楽になります。こだわりを捨てるのは勇気がいりますが、標準化は在庫削減にも繋がる強力な手段になりますよ。

購買プラットフォーム選定における比較基準と投資対効果

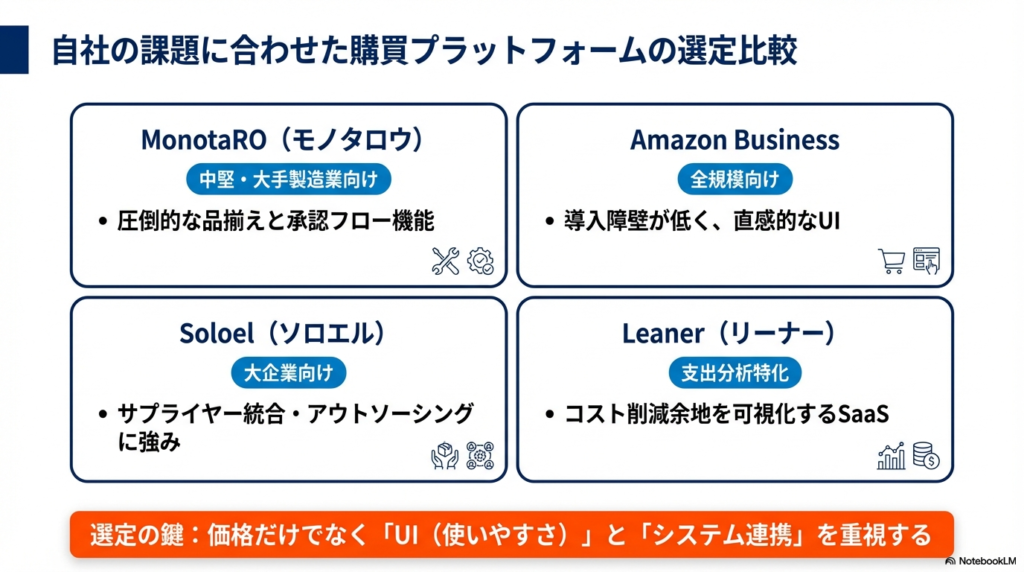

さて、いざシステムを入れようと思っても、種類が多くて迷ってしまいますよね。製造業に強い代表的なサービスを比較表にまとめてみました。

| サービス名 | ターゲット | 主な特徴 |

|---|---|---|

| モノタロウ | 中堅・大手製造業 | MRO材の圧倒的な品揃えと承認ワークフロー。 |

| Amazon Business | 全規模の企業 | 使い慣れた操作感で導入障壁が低い。 |

| Soloel(ソロエル) | 大企業 | サプライヤー統合やアウトソーシングに強み。 |

| Leaner(リーナー) | 支出分析重視 | コスト削減の余地を自動で可視化するSaaS。 |

選定の際は、単に「価格」だけでなく、「現場の使いやすさ」や「既存システムとの連携」を重視することをおすすめします。ROI(投資対効果)を考えるときは、システム費用に対して「どれだけ単価が下がるか」と「どれだけ工数が減るか」の両面から評価してみてくださいね。

現場の反発を乗り越えるチェンジマネジメントの進め方

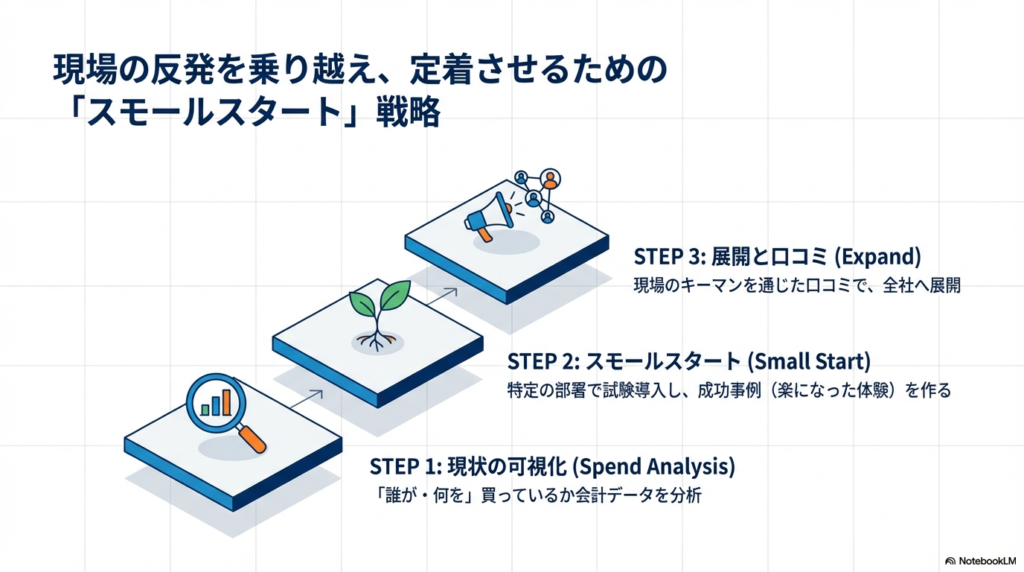

ここが一番の難所かもしれませんが、新しいシステムの導入には現場の反発がつきものです。「今のままでも困っていない」「使い方が覚えられない」といった声は必ず出ます。これを乗り越えるには、無理やり強制するのではなく、「導入したほうがあなたたちも楽になる」というメリットを丁寧に伝えることが大切です。

私がお勧めするのは、まずは一部の部署で試験的に導入する「スモールスタート」です。そこで成功事例を作り、「あっちの部署は発注が楽になったらしいぞ」という口コミを広めていくんです。現場のキーマンを味方につけて、心理的なハードルを少しずつ下げていくのが、遠回りに見えて一番の近道かなと思います。

経理業務の自動化により全社的な生産性を向上させる

購買の効率化は、現場だけでなくバックオフィスの生産性も底上げします。経理部門が毎月行っている、膨大な納品書と請求書の突き合わせ作業。これをシステム上で自動化できれば、人間は「差異があったときだけチェックする」という付加価値の高い仕事にシフトできます。

企業全体の生産性を高めるためには、部門間の壁を取り払って、データの流れをスムーズにすることが不可欠です。購買部門、現場、経理部門が三位一体となって取り組むことで、初めて大きな成果が得られるのではないでしょうか。DX(デジタルトランスフォーメーション)の第一歩として、間接材購買の改革は非常に適したテーマだと言えますね。

間接材の購買効率化事例を製造業の強みへ変えるまとめ

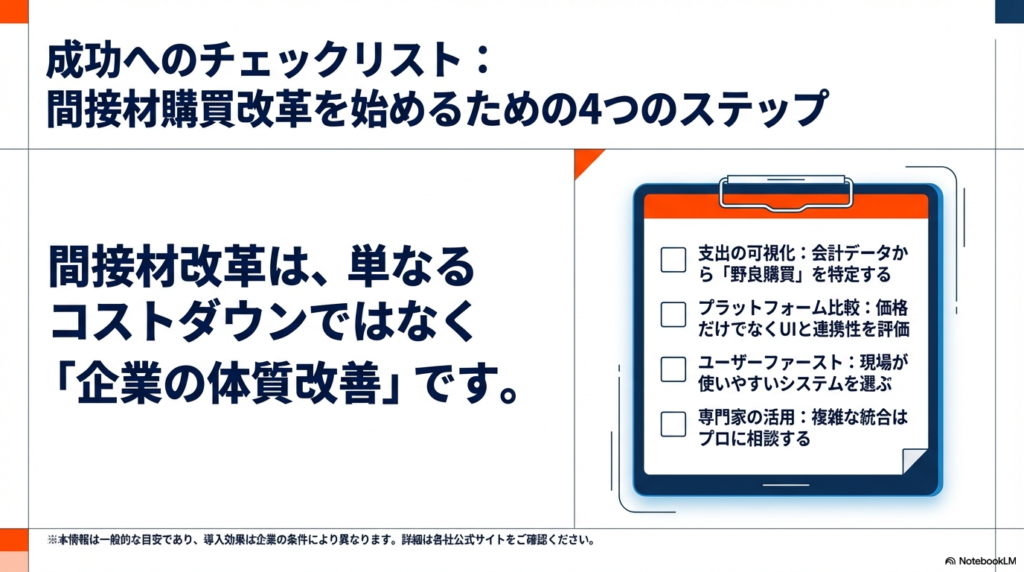

ここまで、製造業における間接材管理の課題や解決策、そして具体的な事例を見てきました。最後に忘れないでほしいのは、間接材の購買効率化は、単なるコスト削減ではなく「企業の体質改善」であるということです。無駄な作業を削ぎ落とし、データを活用する文化を根付かせることは、激しい競争を勝ち抜くための強固な土台になります。

今回ご紹介した削減率や工数などの数値はあくまで一般的な目安ですが、一歩踏み出すことで、想像以上のインパクトが得られる可能性は大いにあります。まずは社内の支出状況を軽くチェックしてみることから始めてみてはいかがでしょうか。

まとめのチェックリスト:

- 支出の現状を可視化し、無駄な野良購買を見つけ出す

- 自社の規模や課題に合った購買プラットフォームを比較する

- 現場の利便性を優先し、スモールスタートで成功体験を作る

- 正確な情報は各システムの公式サイトを確認し、専門家に相談して最適なプランを検討する

最終的な判断は、各社の状況に合わせて専門家にご相談ください。この記事が、あなたの会社の購買改革を前進させるきっかけになれば嬉しいです!

※本記事は一般的な情報提供を目的としており、機能・価格・削減効果・事例の数値は、提供会社の公開情報や個別の導入条件により変動する可能性があります。万が一情報に誤りがあるといけないので、導入検討の際は必ず各サービスの公式サイト・最新の公表資料・契約条件(約款や見積条件)で内容を確認し、必要に応じて専門家にも相談したうえで最終判断を行ってください。